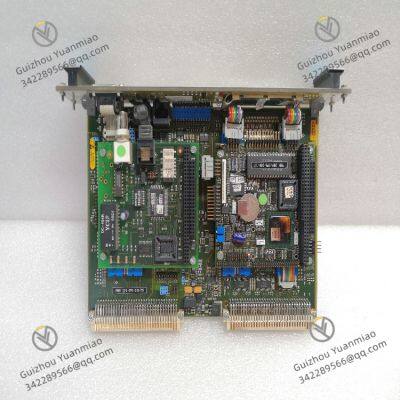

Descri??o do produto

Vibro-meter 200-595-031-111 VM600 CPUM, como o módulo de processamento central do sistema VM600, é o "cérebro" de todo o sistema de monitoramento do estado do equipamento industrial. Com sua poderosa capacidade de processamento de dados, eficiente capacidade de colabora??o do sistema e desempenho de opera??o confiável, ele realiza análises aprofundadas e integra??o de vários dados de monitoramento, fornece uma base precisa para a avalia??o do estado do equipamento e o diagnóstico de falhas, e desempenha um papel irreplaceável na garantia da opera??o segura e estável do equipamento industrial.

I. Fun??es Centrais

(1) Processamento e Análise Eficiente de Dados

Integra??o de dados multi-fonte: O módulo CPUM pode receber grandes quantidades de dados de vários módulos de monitoramento do sistema (como o módulo de controle de entrada/saída IOC4T, módulo de monitoramento de vibra??o, módulo de monitoramento de velocidade, etc.), incluindo sinais de vibra??o, velocidade, temperatura, press?o e outros parametros. Através do barramento de dados de alta velocidade interno, ele realiza a rápida integra??o desses dados heterogêneos multi-fontes, estabelecendo uma base para análises e processamentos subsequentes. No monitoramento de grandes conjuntos turbo-geradores, ele pode receber simultaneamente dados de vários pontos de monitoramento, como vibra??o do mancal da turbina, temperatura do estator do gerador e press?o do vapor, e realizar processamento unificado.

Análise de dados em tempo real: Equipado com um processador de alto desempenho, ele tem forte capacidade de processamento de dados em tempo real e pode analisar instantaneamente os dados brutos coletados. Ele pode calcular indicadores-chave, como valor pico a pico, valor eficaz e características espectrais da vibra??o, e acompanhar dinamicamente a tendência de opera??o do equipamento. Por exemplo, no monitoramento de ventiladores, ele pode analisar em tempo real o espectro de vibra??o das pás do ventilador, identificar rapidamente características de falha, como desequilíbrio e soltura das pás, e fornecer suporte para alertas precocemente.

Opera??o de algoritmos complexos: Ele possui vários algoritmos avan?ados de diagnóstico de falhas incorporados, como análise wavelet, rede neural, transformada de Fourier, etc., que podem realizar minera??o aprofundada de dados de monitoramento complexos. Através desses algoritmos, ele pode identificar com precis?o padr?es de falha precoce do equipamento, como desgaste do mancal e má engrenagem. No sistema de monitoramento de compressores, esses algoritmos podem ser usados para extrair características de falha fracas dos sinais de vibra??o, realizar alerta precoce de falhas e evitar danos repentinos ao equipamento.

(2) Colabora??o e Controle do Sistema

Gerenciamento colaborativo de módulos: Como o núcleo do sistema, o módulo CPUM pode gerenciar e coordenar uniformemente outros módulos do sistema VM600. Através de interfaces de comunica??o padronizadas, ele envia comandos de controle para cada módulo de monitoramento, configura seus parametros de trabalho (como frequência de amostragem, limite de alarme, etc.) e recebe as informa??es de status de trabalho de cada módulo para garantir a opera??o ordenada de todo o sistema. No sistema de monitoramento de equipamentos de linha de produ??o, ele pode alocar uniformemente o ciclo de amostragem de cada módulo de monitoramento para garantir a sincroniza??o da coleta de dados.

Vínculo de alarme e controle: Com base nos resultados da análise de dados, quando se descobre que os parametros do equipamento excedem o limite pré-definido, o módulo CPUM pode emitir rapidamente um comando de alarme e vincular módulos de execu??o relevantes para tomar medidas de controle. Por exemplo, no monitoramento de caldeiras de rea??o química, se for detectada uma temperatura muito alta na caldeira de rea??o, ele pode enviar imediatamente um comando para o módulo de controle para iniciar o sistema de resfriamento e, ao mesmo tempo, acionar um alarme sonoro e visual para lembrar os operadores de lidar com o problema.

Armazenamento e rastreamento de dados: Ele possui uma fun??o de armazenamento de dados de grande capacidade, que pode armazenar dados históricos de monitoramento, registros de alarme e outras informa??es do equipamento por um longo tempo. Ele suporta consulta e rastreamento rápidos de dados, o que é conveniente para os operadores analisarem o histórico de opera??o do equipamento, resumirem as regras de falha e otimizarem as estratégias de manuten??o do equipamento. No monitoramento de turbinas hidráulicas, ao rastrear dados históricos, as mudan?as no status de opera??o das turbinas hidráulicas em diferentes esta??es e diferentes cargas podem ser analisadas, fornecendo dados para a formula??o de planos de revis?o do equipamento.

(3) Comunica??o e Intera??o de Dados

Suporte a vários protocolos de comunica??o: Ele suporta vários protocolos de comunica??o industrial principais, como Ethernet/IP, Modbus TCP e Profinet, e pode se conectar perfeitamente aos sistemas superiores da fábrica, como DCS e SCADA, para realizar upload e compartilhamento de dados em tempo real. Em fábricas inteligentes, os dados de monitoramento do equipamento podem ser carregados para a plataforma de gerenciamento da fábrica para fornecer uma base para a programa??o de produ??o e decis?es de gerenciamento de equipamentos.

Fun??o de comunica??o remota: Ele possui capacidade de comunica??o remota e pode realizar intera??o de dados com o centro de monitoramento remoto pela rede. Os operadores no centro de monitoramento remoto podem verificar em tempo real o status de opera??o do equipamento, receber informa??es de alarme e configurar os parametros do módulo CPUM. Essa fun??o pode reduzir significativamente a carga de trabalho de inspe??o no local e melhorar a eficiência de opera??o e manuten??o em locais industriais distribuídos, como monitoramento de dutos de petróleo e gás.

Criptografia e seguran?a de dados: é adotada tecnologia avan?ada de criptografia de dados para garantir a seguran?a dos dados durante a transmiss?o e o armazenamento, prevenindo vazamento ou manipula??o de dados. Em sistemas de monitoramento que envolvem instala??es industriais importantes (como usinas nucleares, grandes empresas químicas), a seguran?a dos dados é crucial, e essa fun??o pode garantir efetivamente a seguran?a da informa??o do sistema de monitoramento.

II. Características de Hardware

(1) Design Confiável de Grau Industrial

Opera??o estável em uma ampla faixa de temperatura: Usando componentes de grau industrial e design otimizado de dissipa??o de calor, ele pode funcionar estavelmente em uma ampla faixa de temperatura de -20℃ a +70℃. Seja em áreas de minera??o do norte frio ou em usinas siderúrgicas do sul de alta temperatura, ele pode garantir a opera??o normal do módulo e a continuidade do sistema de monitoramento.

Forte capacidade de anti-interferência: Ele possui excelente compatibilidade eletromagnética e pode resistir efetivamente a interferência eletromagnética, interferência de rádiofreqüência, etc. em locais industriais por meio de várias tecnologias de blindagem, filtragem, etc. Em ambientes industriais com muitos motores e conversores de frequência, ele pode garantir a estabilidade da transmiss?o e processamento de dados e evitar distor??o de dados ou falha do sistema causadas por interferência.

Estrutura de alta confiabilidade: Ele adota um design de carca?a robusta com nível de prote??o IP20, que pode evitar efetivamente o pó, vapor d'água, etc. de afetar o circuito interno. Ao mesmo tempo, os componentes-chave do módulo adotam design redundante, o que melhora ainda mais a confiabilidade do sistema e reduz a taxa de falha.

(2) Estrutura Compacta e Manuten??o Conveniente

Design modular: Adotando um design de estrutura modular, ele tem pequeno tamanho e pode ser facilmente instalado no rack padr?o do sistema VM600, economizando espa?o de instala??o. No gabinete de controle com espa?o limitado, ele pode ser flexivelmente combinado com outros módulos para melhorar a racionalidade do layout do sistema.

Instala??o e substitui??o convenientes: Ele suporta instala??o em rack, e o processo de instala??o é simples e rápido. O módulo pode ser fixado e cablado sem ferramentas complexas. Quando o módulo precisa de manuten??o ou substitui??o, ele pode ser rapidamente desmontado, reduzindo o tempo de inatividade do sistema. Por exemplo, no sistema de monitoramento de linha de produ??o, a substitui??o rápida de módulos pode minimizar o impacto da manuten??o do equipamento na produ??o.

Indica??o e diagnóstico de status: Ele é equipado com muitos indicadores de status, que podem exibir intuitivamente o status de energia, status de comunica??o, status de opera??o e outras informa??es do módulo. Ao mesmo tempo, ele possui uma fun??o de auto-diagnóstico incorporada. Quando o módulo falha, ele pode enviar informa??es de falha através de indicadores ou interfaces de comunica??o, facilitando os técnicos de manuten??o localizarem rapidamente a causa da falha e melhorarem a eficiência de manuten??o.

III. Campos de Aplica??o

(1) Indústria de Energia e Energia Elétrica

Monitoramento de conjuntos geradores: Nos sistemas de monitoramento de conjuntos geradores térmicos, hidráulicos e eólicos, o módulo CPUM, como a unidade central de processamento, realiza análises em tempo real de parametros, como vibra??o, velocidade, temperatura e press?o dos conjuntos. Ele pode detectar precocemente problemas, como desequilíbrio do rotor, falha do mancal e superaquecimento do estator, garantir a opera??o segura e estável dos conjuntos geradores, melhorar a eficiência de gera??o de energia e reduzir as perdas de tempo de inatividade causadas por falhas.

Gerenciamento de equipamentos de transmiss?o e distribui??o: é usado para o monitoramento e gerenciamento de equipamentos de subesta??o, integra os dados de monitoramento de transformadores, chaves de alta tens?o e outros equipamentos e analisa o status de opera??o dos equipamentos. Através da análise da temperatura do óleo do transformador e da vibra??o, ele pode julgar se há uma falha interna no transformador; monitorar o número de opera??es e a temperatura do contato das chaves de alta tens?o para garantir a opera??o confiável do comutador.

(2) Indústria Petroquímica

Monitoramento de equipamentos rotativos: Nos sistemas de monitoramento de equipamentos rotativos, como compressores, bombas e ventiladores na produ??o petroquímica, o módulo CPUM pode realizar análises aprofundadas de dados do equipamento, como vibra??o, velocidade e press?o do óleo, para identificar falhas precoces do equipamento. Por exemplo, no monitoramento de compressores centrífugos, através da análise do espectro de vibra??o, falhas, como desgaste do rotor e desalinhamento do eixo, podem ser detectadas antecipadamente para evitar danos graves ao equipamento durante a opera??o em alta velocidade.

Controle de equipamentos de rea??o: é usado para o monitoramento e controle de equipamentos, como caldeiras de rea??o química, integra os dados de monitoramento de temperatura, press?o, nível do líquido, etc. na caldeira de rea??o e otimiza o controle do processo de rea??o através de algoritmos incorporados. Quando s?o detectados parametros anormais, ele emite um alerta precocemente e vincula o módulo de controle para fazer ajustes, garantindo a seguran?a e estabilidade do processo de rea??o e melhorando a qualidade do produto.

(3) Indústria Manufatureira

Monitoramento de equipamentos de máquinas-ferramenta: Nos sistemas de monitoramento de máquinas-ferramenta, como máquinas CNC e centros de usinagem, o módulo CPUM realiza análises em tempo real de parametros, como vibra??o do eixo da máquina-ferramenta, deslocamento do eixo de avan?o e for?a de corte. Ele pode detectar precocemente problemas, como desgaste da ferramenta e falha do mancal do eixo, lembrar os operadores de substituir as ferramentas ou realizar manuten??o, garantir a precis?o de usinagem e reduzir a taxa de rejei??o.

Gerenciamento de linha de produ??o automatizada: Como o núcleo do sistema de monitoramento de linha de produ??o automatizada, o módulo CPUM integra os dados de monitoramento de vários equipamentos na linha de produ??o (como rob?s, transportadores, máquinas de montagem, etc.) para realizar monitoramento abrangente do status de opera??o da linha de produ??o. Quando um determinado equipamento falha, ele pode localizar rapidamente o local da falha e emitir um comando para suspender processos relevantes para evitar a propaga??o da falha e melhorar a eficiência de opera??o da linha de produ??o.

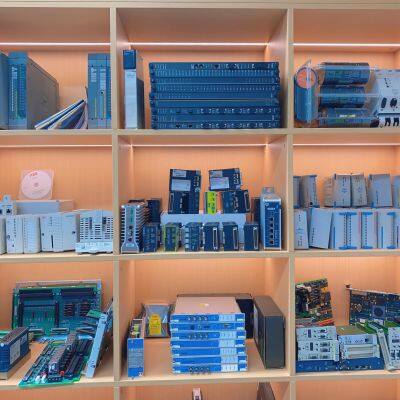

VIBRO-METER 200-595-100-014 200-595-072-122 VM600 CPUM Placa de CPU

VIBRO-METER 600-003 620-001-001-116 VM600 XMV16 Módulo Regulador

VIBRO-METER 620-002-000-113 620-003-111-112 VM600 XIO16T Cart?o de Interface de Comunica??o

Vibro-meter MPC4 200-510-078-115 Cart?o de Prote??o de Máquinas

Vibro-meter VM600 MPC4 200-510-064-034 200-610-100-034 Cart?o de Prote??o de Máquinas

GE IS420YDIAS1B Pacote de E/S de Saída Discreta

GE IS420YAICS1B Pacote de Entrada/Saída Analógica

GE IS420YDOAS1B Pacote de Entrada/Saída Discreto de Saída

GE IS410STCIS2A Placa de Terminal de Entrada de Contato Compacta

GE IS410STAIS2A Módulo de E/S Analógico

GE IS410SRLYS2A Placa Terminal Simplex

GE IS400STCIS2AFF Placa Terminal

GE IS400STAIS2AED Placa Terminal Simplex

GE IS400SRLYS2ABB Simplex Terminal Board

GE IS200JPDMG1ACC Placa de Distribui??o de Energia

GE IS420UCSCH1A-F-V0.1-A Controlador

GE UCSC H1 IS420UCSCH1A-B Controller

GE PRG-MODEM Módulo regulador

GE WES5162 Estrutura de suporte

Allen-Bradley 1756-2WS Módulo de Balan?a

RELIANCE ELECTRIC S-D4012 controlador PLC

LAM 810-800082-043 VME BREAKOUT BOARD

Allen-Bradley 1756-A7 Chassi de sete (7) slots

Allen-Bradley 1756-A13 Chassi de sete (13) slots

Allen-Bradley 1756-CN2R Módulo de Comunica??o ControlNet

Allen-Bradley 1756-CN2RXT Módulo de Interface Redundante do Controlnet

Allen-Bradley 1756-CNB Módulo de Interface ControlNet

Allen-Bradley 1756-DHRIO ControlLogix DH Plus/RIO Comms Module

Allen-Bradley 1756-DNB Módulo Scanner DeviceNet

Allen-Bradley 1756-EN2T Módulo de Comunica??o

yezi

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

yezi

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.